科技成果评价

一、“高效低碳高风温执风炉关键技术研究与创新”科技成果

2023年8月4日,中国金属学会在北京组织召开了由郑州安耐克实业有限公司、首钢集团有限公司等单位合作完成的“高效低碳高风温热风炉关键技术研究与创新”科技成果评价会。评价委员会听取了项目完成单位所作的研究报告、应用报告、效益报告和科技查新报告,并审查了全部文件资料,经质询、讨论,形成评价意见如下:

一、提供的资料齐全、数据翔实,符合评价要求。

二、在绿色低碳发展背景下,该项目围绕高炉热风炉高效燃烧、超低排放、安全稳定运行等共性技术难题,研发出高效低碳、绿色清洁、高温长寿新型顶燃式热风炉及关键技术。主要创新点如下:

1.研发应用了高效低碳高风温顶燃式热风炉及其关键技术。提出了基于耗散结构优化的新一代顶燃式热风炉高效清洁燃烧理论,发明了顶燃式热风炉三维涡旋扩散燃烧技术和超大功率高效旋流扩散燃烧器,单体燃烧功率达到 180MW。集成创新了高效低低碳清洁燃烧与能源高效转换合关键技术,CO燃烧耗散率低于20ppm,系统热效率达到85%以上。

2.创新开发出顶燃式热风炉高效、低碳、清洁的燃烧技术。运用多场耦合数值仿真模拟、物理模型实验研究、热态半工业化试验研究、热风炉实际运行测试研究等多种研究模式,研究解析了三维涡旋扩散燃烧型高效燃烧器的气体扩散、混合、传质和燃烧过程,发明了基于旋流高效燃烧、强化扩散混合、低氮氧化物和低空气过剩系数的超大功率燃烧器。在风温 1250°C条件下,热风炉燃料消耗降低到 1.14GJ/ t (折算高炉煤气消耗370Nm³t)以下,热风炉烟气中NOx和CO排放量分别降低到50mg/Nm³和20mg/Nm³以上 。

3.创建了新型顶燃式热风炉耐火材料设计、制造和配置技术标准体系。研究了服役后热风炉耐火材料损毁机理,提出了提高服役性能和安全可靠性的技术解决方案;优化设计了热风炉关键部位耐火材料砖型结构、物相组成、热工参数等;研制出抗蠕变性能优异的系列高效格子砖和耐高温热震性优异的莫来石-红柱石-董青石砖,开发出陶瓷燃烧器、高温热风管道耐火材料浇筑、预制、组合等关键技术,并投入大规模生产和应用。

4.研发了低应力-无过热热风炉炉体及管道长寿技术,设计开发了低应力热风炉炉体及热风管道体系。研究解析了大型热风炉高温区炉壳、耐火材料和热风管道等关键部位局部过热、应力腐蚀疲劳开裂及其破损的机理和规律,在5500m³高炉顶燃式热风炉上采用新型耐腐蚀不锈钢-高强合金钢的复合炉壳结构,开发了抗腐蚀-低应力的炉壳建造技术,建立了用于炉壳焊后残余应力消除、炉体及管道智能化监测、评价等技术体系。

5.开发了热风炉燃烧动态精准控制模型及智能化信息物理系统(CPS)热风炉炉体及管道系统全天候智能化监测系统。提出了热风炉能效比指标,为热风炉高效低碳、节能减排、提高能效评价标准奠定了基础。通过数字化控制实现了煤气和助燃空气流量热风炉拱顶温度、送风温度、烟气温度及成分的精准控制。高炉风温稳定达到 1250°C以上,热风炉能效比≤1.15,助燃空气过剩系数≤ 1.02%,热风炉拱顶温度与风温差值≤100°C。

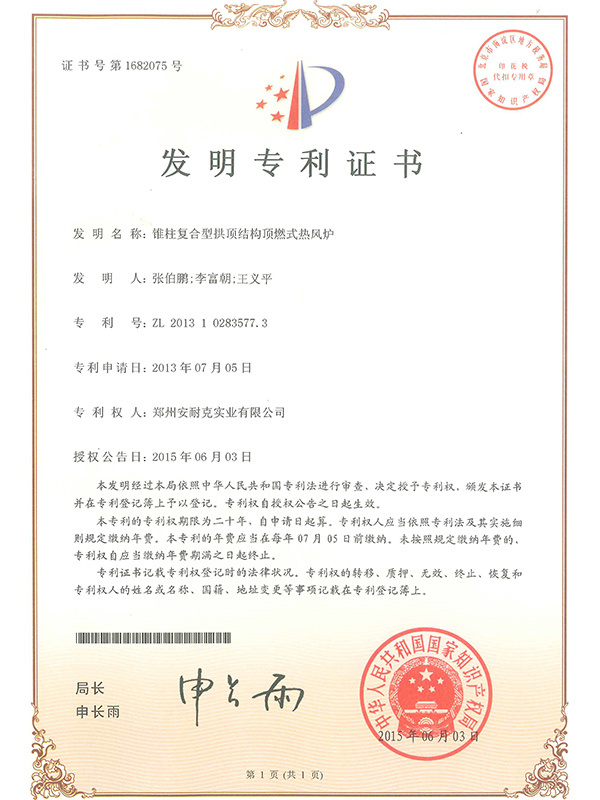

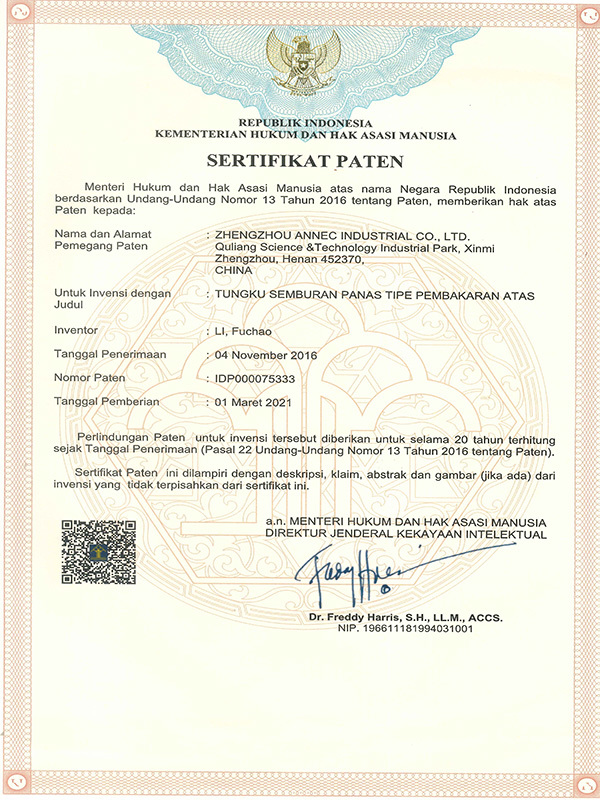

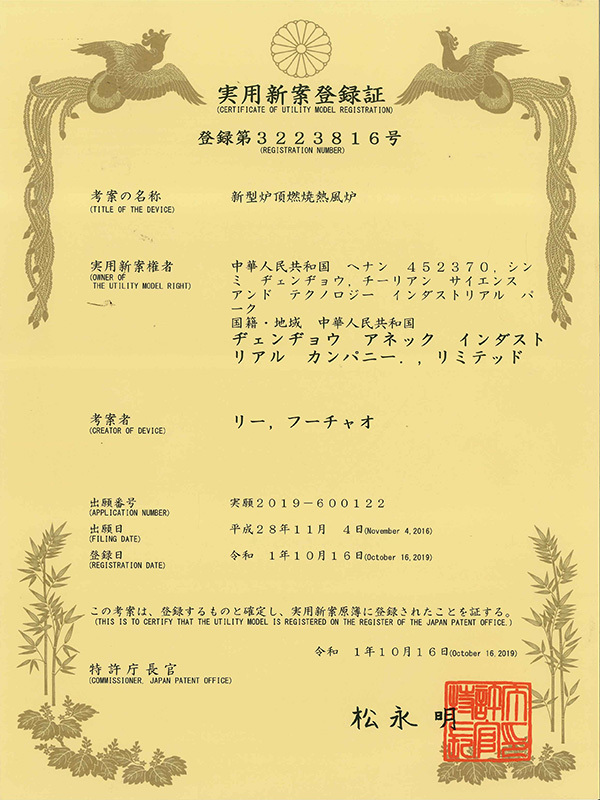

三、该成果已获授权发明专利 37 项(其中国际专利4 项),制定国家和行业标准规范10 项,发表学术论文 60 余篇。该项技术应用于首钢京唐3号5500m³高炉、迁钢2号高炉热风炉升级改造、中天钢铁、宝武梅钢、河钢塞尔维亚钢铁、俄罗斯 MMK 钢铁等国内外240余座高炉、780余座热风炉上应用,取得了显著的经济效益、社会效益和环境效益,应用前景广阔。

二、“大型高风温顶燃式热风炉技术装备开发与应用”科技成果

2013年12月17日,河南省科技厅组织有关专家,对郑州安耐克实业有限公司、北京首钢国际工程技术有限公司和北京科技大学共同完成的 “ 大型高风温顶燃式热风炉技术装备开发与应用 ” 项目进行了科技成果鉴定。鉴定委员会审阅了提交的鉴定材料,听取了项目完成单位的汇报,经质询和充分讨论,形成鉴定意见如下:

一、提供的鉴定资料齐全,内容翔实,数据可靠,符合鉴定要求。

二、提高热风炉风温是当代高炉炼铁实现节能减排的重要方向之一。该项目通过研究、工程设计和材料制造等方面的协同创新,开发了大型高风温顶燃式热风炉系统技术装备及材料,取得了如下成果:

开发了热风炉动态精准设计系统,实现了大型顶燃式热风炉结构和材料设计的系统优化;开发应用了两级双预热技术,实现了低品质煤气的高效利用;在流场、温度场、压力场等耦合研究的指导下,开发具有气流速度和浓度分布均匀、煤气燃烧完全、CO和NOx 排放低等优点的扩散型大功率环形陶瓷燃烧器,完成了系列小孔格子砖的设计和制造,

消除了管道系统普遍存在的局部应力过高和过热现象;创建了顶燃式热风炉耐火材料的配置和性能指标体系,制定了 3 项国家和行业标准并形成了关键耐火材料的核心技术。

三、该成果率先应用于首钢京唐 5000m级高炉,取得了风温达 1300C燃料比 480kg/t 的水平。该成果还在安钢、宝钢、包钢、唐钢、兴澄等厂的多座大型、特大型高炉上成功应用,经济、环境和社会效益明显。

建议:针对不同规模的高炉,将该技术系列化并加快推广应用。